森特奈 IO-Link 设备全系指南(下)|告别复杂布线:一根 M12 电缆能做什么?

工业现场的“最后一公里”挑战

在现代自动化系统中,数据采集早已不是难题。各类传感器能够精准测量温度、压力、流量等关键参数。

但从“感知”到“执行”,往往仍有一道“最后一公里”——数据虽然采上来了,却难以高效管理、灵活配置和透明诊断。

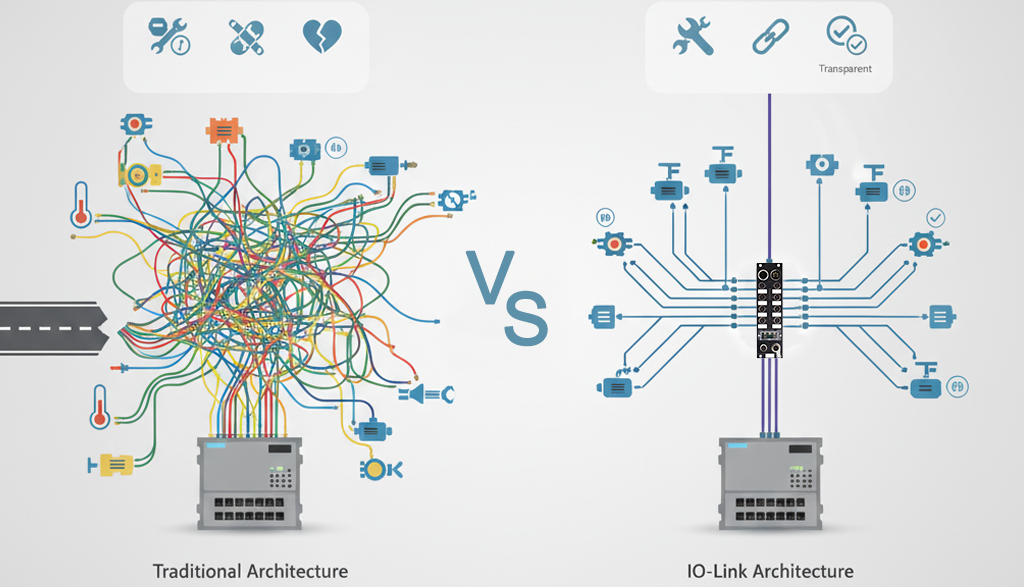

传统方案中,PLC 是控制系统的核心,负责逻辑计算与动作执行。然而随着现场设备增多,模拟信号与分散布线让 PLC 的维护与扩展成本显著上升。IO-Link 的出现,正是为了解决这一层面的“信息瓶颈”:它让传感器与执行器能够以标准化、可参数化的方式与 PLC 通信,使得数据传输更清晰、配置更灵活、诊断更实时——不是取代 PLC 的控制能力,而是强化 PLC 的感知与管理能力。

本文将系统介绍 IO-Link 传感器与继电器模组的核心特性,并通过三套典型组合方案,展示如何在冷却系统、包装线与真空烧结炉等场景中实现端到端的智能控制。

测量单元:多样化的 IO-Link 传感器阵列

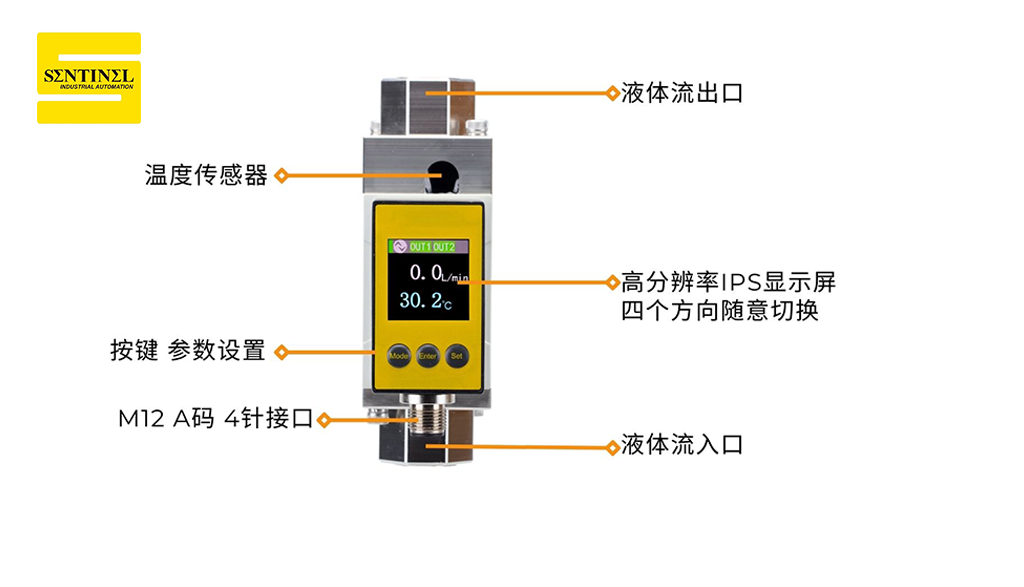

涡街流量传感器:动态流体的精准监测

涡街流量计基于卡门涡街原理,通过检测流体流经柱状阻流体时产生的涡旋频率,实现非接触式流量测量。

目前,森特奈的涡街流量传感器专为水介质设计,具有以下特征:

-

量程范围:10–100 L/min,适用于冷却水循环与工艺供水监控;

-

输出模式:支持开关量(频率脉冲)、4–20 mA 模拟量及 IO-Link 数字通信三种并行输出,兼容不同控制系统;

-

结构优势:结构简单、无运动部件,抗结垢、易清洗,长期运行稳定。

在 IO-Link 模式下,流量计不仅上传瞬时流量,还可同步输出设备状态,为过程优化和维护决策提供可视化数据。

压力传感器:过程控制的关键节点

压力是过程工业的核心参数之一。现代 IO-Link 压力传感器多采用陶瓷或扩散硅压阻结构,具备以下特点:

-

测量范围:从真空(–1 bar)到高压(600 bar)覆盖广泛工况,精度等级可达 ±0.5% FS;

-

响应速度:典型电子响应时间在 10 ms 级,适用于快速变化场合;

-

多输出并行:IO-Link + 模拟量 + 可编程开关量并存,便于新旧系统混合改造。

在气动系统、液压站或真空设备中,压力传感器常作为安全联锁的触发源——当压力超限时,通过继电器模组立即切断动力或开启泄压阀,实现安全保护。

温度传感器与变送器:热过程的全方位监控

温度测量涉及多种原理。IO-Link 系列中常见两种方案:

-

Pt1000 温度变送器

-

将 RTD 信号转换为标准 IO-Link 输出;

-

测量范围 –50 °C 至 +150 °C;

-

内置线性化与冷端补偿,精度可达 ±1 °C。

-

-

集成式 IO-Link 温度传感器

-

采用 Pt1000 元件,长期稳定、响应快;

-

不锈钢外壳,防腐蚀、耐压;

-

可旋转显示,安装维护便捷。

-

通过 IO-Link 主站可远程设置报警阈值,无需现场调校,大幅降低维护与更换成本。

执行单元:灵活高效的继电器模组

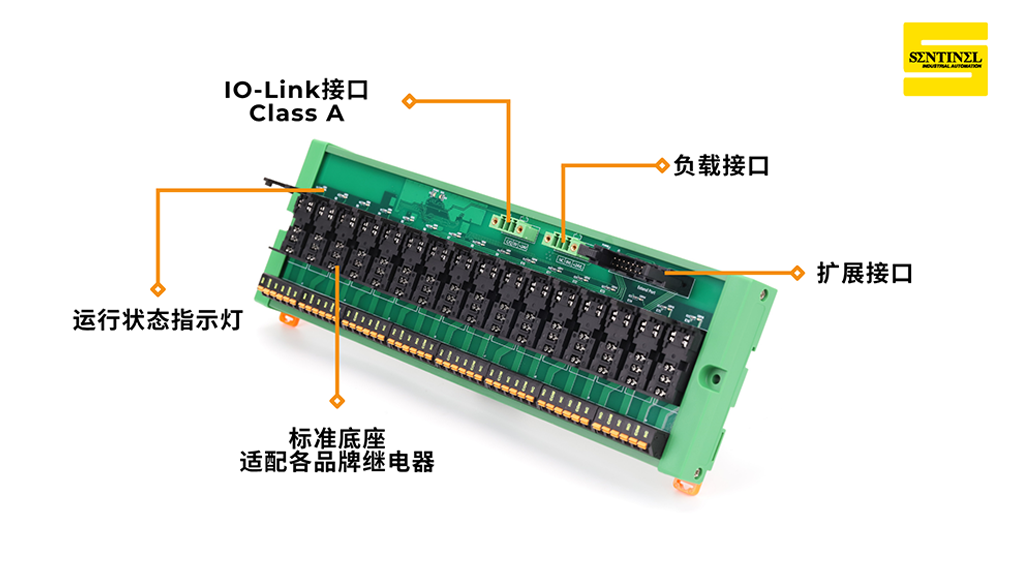

IO-Link 继电器模组架构

继电器模组作为 IO-Link 网络的从设备,负责将主站下发的数字指令转化为物理触点动作。

根据系统架构可分为:

-

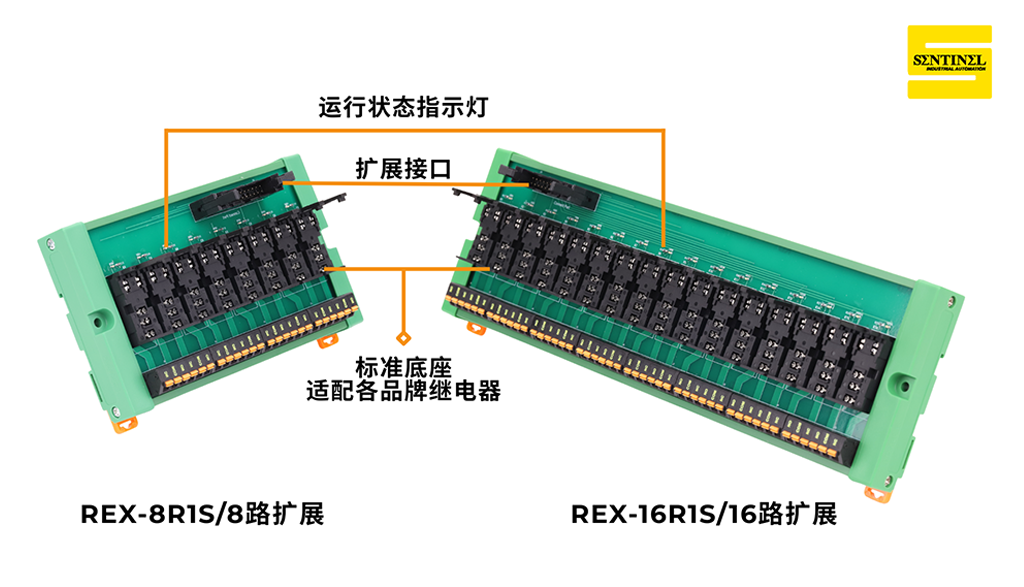

主模块:如 SIOL-TL-16RM1S,提供 16 路继电器输出,通过 IO-Link 与上位系统建立通信与参数通道;

-

扩展模块:如 REX-16R1S 或 REX-8R1S,可与主模块级联,实现 8 或 16 路扩展输出。

模组接口与功能特性

森特奈的 IO-Link 继电器模组并不包含继电器本体,而是作为带有 IO-Link 通信与状态指示功能的继电器底座平台使用。

其核心特性包括:

-

通道配置:每个通道对应一个独立继电器插座,可兼容欧姆龙、宏发、和泉、町洋等标准型号(如 G2R-1-S、HF157F/24-1Z 等);

-

安装方式:支持 DIN35 导轨或面板固定安装,便于在控制柜或模块化布线系统中灵活部署;

-

通信与诊断:通过 IO-Link 可监控每路输出状态、继电器动作次数、电源与通信状态,并支持 ISDU 参数访问与数据存储;

-

扩展能力:主模块(如 SIOL-TL-16RM1S)可与扩展模块(REX-8R1S / REX-16R1S)级联,最多实现 32 路输出,满足多点控制需求。

诊断与维护优势

传统继电器失效难以预判。IO-Link 继电器模组可实时上报:

-

触点累计动作次数(寿命预警);

-

线圈电流异常(接触不良检测);

-

负载短路或开路状态。

这些诊断数据经主站汇总至 SCADA 或 PLC 系统,实现从“被动维修”向“预测性维护”的转变。

典型组合方案:从理论到实践

方案一:工业冷却系统的智能联动

场景需求:

机械加工车间的冷却水循环系统需监控供水温度与流量,并在异常时自动启停备用泵或触发报警。

系统配置:

-

Pt1000 温度变送器(0–100 °C)监测供水温度;

-

涡街流量计(10–100 L/min)监测瞬时流量;

-

SIOL-TL-16RM1S 继电器模组驱动备用泵与报警塔灯;

-

通过 8 端口 IO-Link 主站汇聚信号与执行通道,并经 PROFINET 接入 PLC。

控制逻辑:

-

PLC 采集来自流量计与温度传感器的 IO-Link 数据;

-

当温度 > 85 °C 或流量 < 15 L/min 时,PLC 程序判定异常;

-

PLC 输出控制信号,经 IO-Link 主站下发至继电器模组;

-

继电器 K1 启动备用泵,K2 驱动报警塔灯;

-

系统同步记录报警与运行状态。

方案价值:

简化了信号布线、统一了接口标准,并让每个传感器与继电器通道都具备可参数化与可诊断性。

这意味着工程师可以更快速地完成调试、维护与扩展,而系统逻辑依旧由 PLC 全面掌控。

方案二:包装线的精准分拣控制

场景需求:

在食品包装线上,需要根据产品重量和气压检测结果,自动剔除不合格品,并保证输送带与气动推杆的协同动作。

系统配置:

-

压力传感器(0–10 bar)直接接入 IO-Link 主站,用于监测气动回路的工作压力;

-

M12 自适应 IO-Link 子站,用于连接光电传感器(检测产品到位)及电磁阀(驱动推杆);

-

REX 系列 IO-Link 继电器模组控制推杆与输送带启停,实现动作联动。

控制逻辑:

-

产品到位信号触发采样;

-

若压力 < 6 bar 或 > 9 bar,压力传感器通过 IO-Link 主站上报异常;

-

主站下发控制指令:继电器 K1 断开推杆气源,K2 停止输送带;

-

操作员确认后复位系统,恢复正常分拣运行。

方案价值:

该方案以 IO-Link 主站为通信核心,将压力检测、光电检测与动作执行整合在同一网络下。

通过 IO-Link 实现信号采集与控制分发的标准化,工程师可以在 PLC 中统一配置和监控各节点状态。

与传统点对点布线相比,系统结构更简洁、调试更直观、维护更高效,在多站分拣与自动剔除工位中尤为适用。

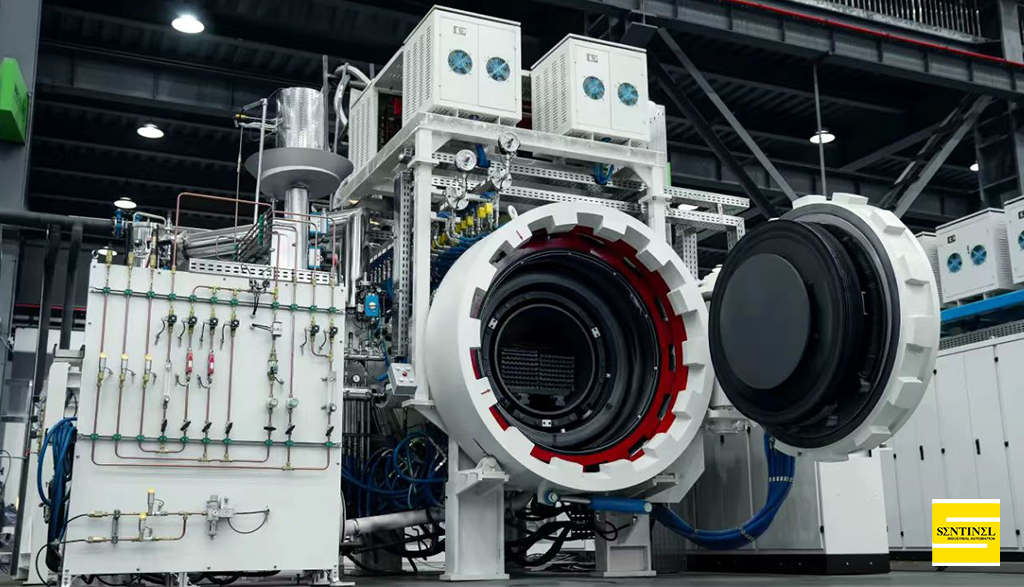

方案三:真空烧结炉冷却段的温度闭环

场景需求:

陶瓷烧结炉的冷却段对温度控制精度要求极高。若冷却速率过快或温差过大,制品容易产生微裂。系统需实时监测炉内外温度与冷却水状态,并联动风机实现柔性冷却控制。

系统配置:

-

IP67 热电偶输入子站接入热电偶探头,分别监测炉内与炉外温度;

-

涡街流量传感器测控冷却水的流速与介质温度,确保冷却回路稳定;

-

REX 继电器模组控制风机启停或切换,实现冷却能力的分级控制。

控制逻辑:

-

系统采集炉内外温度数据,计算温差 ΔT;

-

根据冷却水流速与温度,动态判断冷却效果;

-

PLC 根据逻辑阈值输出控制信号,经 IO-Link 主站下发至继电器模组;

-

继电器模组控制风机启停或切换运行状态,维持温差平稳下降。

方案价值:

该方案将温度、流量与风机控制整合在统一的 IO-Link 通信网络中,使系统在保持高精度温控的同时,实现冷却过程的可视化与可追溯。

IO-Link 的参数化能力让每个测点都能被独立配置、标识与诊断,便于维护与复制。

相比传统模拟量系统,布线更简洁、调试更高效、诊断更直观,特别适合多腔炉、分区冷却等复杂工艺的智能化改造。

智能制造的下一步

从涡街流量计到压力传感器,从 Pt100 变送器到继电器模组,IO-Link 技术正让现场层的信号采集与执行控制变得更清晰、更标准。

三套方案表明:无论是冷却系统的联动控制、包装线的自动分拣,还是烧结炉的温度调节,现场的每一个节点都能被数字化、被识别、被管理。

IO-Link 不改变控制逻辑,却改变了数据流的组织方式与设备层的协作方式——让“最后一公里”不再是信息断点,而成为工厂智能化的起点。

客户支持与服务

天津森特奈电子深耕工业自动化领域 17 年,已为轨道交通、汽车制造、新能源等行业提供超过 170 个应用案例。我们提供从传感器选型、系统集成到售后诊断的全周期服务。如您想要了解森特奈产品的更多信息,请联系销售人员或致电公司 022-83726972。或您可登录森特奈的官网 www.sentinel-china.com 。

欢迎预约线上演示或申请样机试用,让我们的工程师为您量身定制从"数据入口"到"动作落地"的完整方案。